真空或低压等离子 - 批量加工中的整体性处理

近几年采用真空或低压等离子预处理工业零部件的工艺愈发成熟,其工作原理是通过高频电磁场在两个电极之间产生等离子体。整个过程在密闭的真空(10 -3至10 – 9 bar)腔内完成。

为此,需要在生产线中的一个独立压力腔室内对相关工件进行处理。真空腔体中充满的气体或气体混合物在电磁场作用下被电离,遂转化为高反应性等离子态。

传送入腔内的工件的表面性质会随着所选气体成分(空气、氮气和氧气等)和能量耦合方式(DC、kHz、MHz或GHz)发生特定变化。

在真空等离子体工艺中,可以对送入的工件进行大面积表面处理。但要等待一段时间,才能开始后续加工。因此这种工艺非常耗时,尤其是在工业应用中处理大量基材。

点此了解Plasmatreat真空等离子系统概况。

常压等离子技术解决方案 —— 高效的等离子表面清洗、活化处理和纳米镀膜

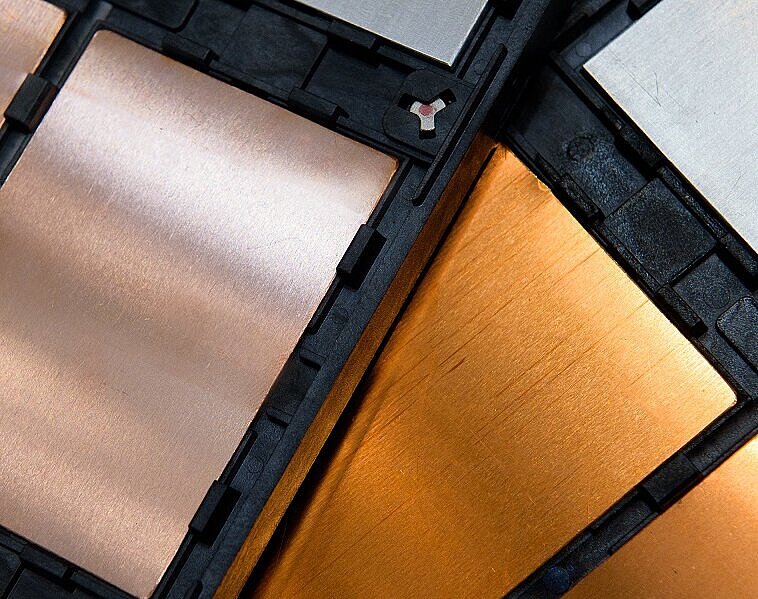

常压等离子预处理技术是清洗、活化或镀膜塑料、金属(如铝)、玻璃、再生材料或复合材料的最有效的等离子工艺之一。

相比于真空等离子技术,使用Openair-Plasma® 技术时不需要特殊的真空腔体系统。为什么呢?因为只有Openair-Plasma® 技术能够在标准大气压下使用先进的表面改性工艺。

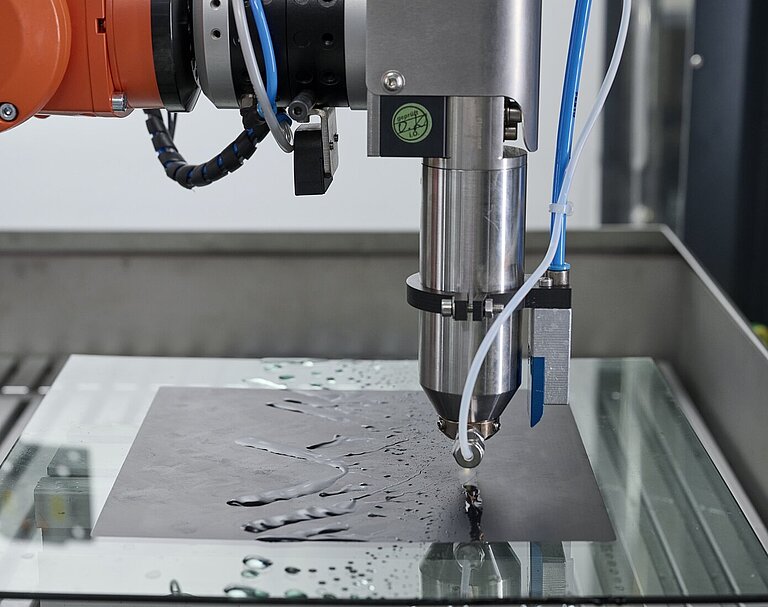

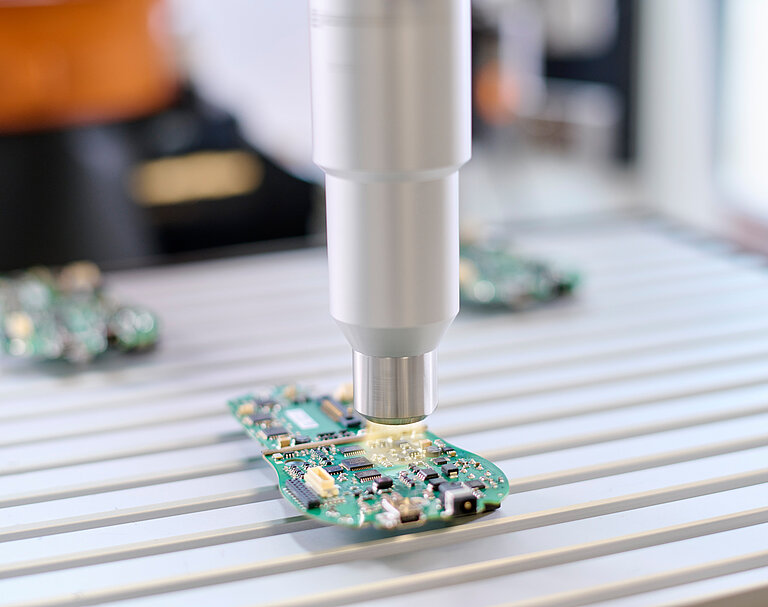

鉴于这一特点,它可以极低成本被直接集成到机器人控制的生产线中。Openair-Plasma® 技术的应用面之广,令其成为表面预处理创新领域的佼佼者。

常压等离子处理技术成本低、效率高,因而被广泛用来取代真空等离子与电晕工艺。

点此了解Plasmatreat常压等离子体系统概况。

Openair-Plasma® 常压等离子处理技术- 在线集成区域选择性处理

常压等离子是在大气压条件下产生的。因此,这一过程无需用到真空腔室。得益于获得专利的Openair-Plasma® 等离子处理技术,我们能将高效且柔和的零电势常压等离子工艺集成到工艺流程中。其具备的这种“在线能力”,方便轻松集成到现有生产线。

Openair-Plasma® 技术在表面改性工艺中采用压缩空气作为工作气体。因此,可以借助Plasmatreat开发的专用喷枪非常精准地将等离子体喷射到基材表面。所用喷嘴以及最佳参数(如等离子体喷射的强度和距离),都能根据各自应用结合现场实际情况(如工件进料速度)进行单独调整;此乃Plasmatreat的核心竞争力之一。

这项创新的等离子技术可被用于各种类型的表面,实现基材表面的超细清洗和活化。

了解在不同工艺中使用Openair-Plasma®系统的更多信息。

- 工艺可靠性高: Openair-Plasma®技术具有故障安全性高和工艺可靠性高的特点。

- 成本效益高: 即使在多班运行的情况下,也能达到很高的工艺速度,而且废品率低,因此具有很高的工艺效率。由于可以灵活选择材料,Openair-Plasma®工艺还有利于使用更具优势的材料。

- 活化程度高: 与电晕处理不同,Openair-Plasma®允许待处理表面高度活化。

- 工艺窗口大: Openair-Plasma®允许较大的工艺窗口: 与火焰处理相比,热部件损坏的危险极低。

- 易于集成: 与粗化、喷砂或喷氧化铝等机械工艺相比,Openair-Plasma®可以便捷地集成到现有工艺中。

- 环保:Openair-Plasma®工艺可以采用无溶剂、无挥发性有机化合物的方法处理表面。与电化学工艺(如镀锌或电镀酸洗和镀铬)不同,它不需要湿化学工艺。