PlasmaPlus®: rivestimento selettivo al plasma per un'ampia gamma di applicazioni

Con PlasmaPlus® è possibile rivestire i materiali più diversi, come plastica, vetro, metallo, alluminio, film in PET, tessuti e così via. La polimerizzazione con il metodo PlasmaPlus® prevede la deposizione di coating funzionali di superficie ed è già utilizzata con ottimi risultati in molte applicazioni industriali.

Come funziona la tecnologia PlasmaPlus®:

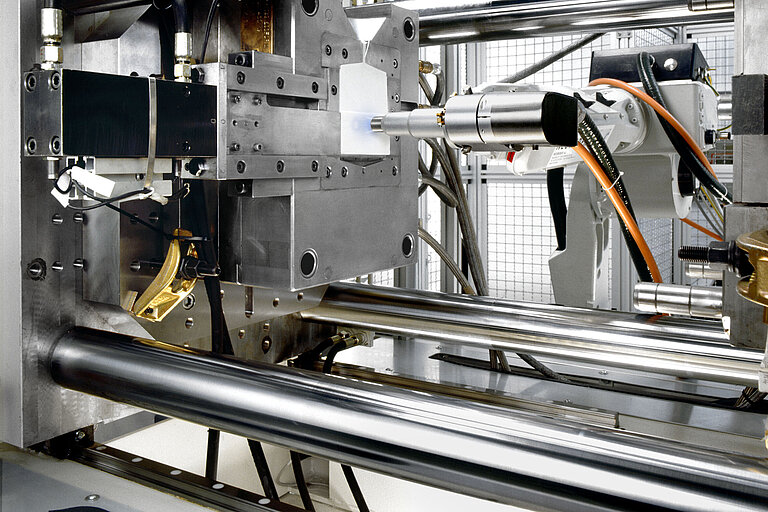

ad un dispositivo Openair-Plasma® viene associato il sistema PlasmaPlus®. Così facendo il precursore liquido viene dapprima vaporizzato e successivamente, per mezzo di un gas di trasporto, in modo riproducibile, iniettato nel fascio plasma. In questo modo si ottengono nanorivestimenti a spessore varialbile sino un massimo di 1000 nm (nanometri). Con PlasmaPlus® è possibile rivestire i materiali più diversi, come plastica, vetro, metallo, alluminio, e così via. La polimerizzazione al plasma con il metodo PlasmaPlus® è già utilizzata con ottimi risultati in molte applicazioni industriali.

Nanorivestimento di superfici con PlasmaPlus®

Specifici additivi vengono scelti in funzione del tipo di applicazione e aggiunti al fascio plasma mediante un ugello specifico.

Il plasma eccita gli additivi aumentandone significativamente la reattività. Le sostanze possono così depositarsi perfettamente sul materiale e aderire saldamente alla superficie. Si forma uno strato le cui proprietà funzionali di superficie possono essere definite a priori in base al tipo di processo. Con la tecnologia PlasmaPlus® è possibile rivestire diversi materiali come metalli, vetro, ceramica e plastica.

PlasmaPlus®: nano-rivestimento per un risultato ancora superiore

L'effetto del plasma può essere ulteriormente potenziato. Con l'aiuto della tecnologia PlasmaPlus®, sviluppata da Plasmatreat, le superfici vengono funzionalizzate tramite l’applicazione di nano-rivestimenti selettivi che, a secondo della loro natura, consentono di ingegnerizzare la superficie di componenti in plastica, vetro, alluminio e creare ad esempio superfici super-idrofobobiche oppure super-idrofile, con proprietà barriera per la protezione dalla corrosione o per l'incollaggio di materiali compositi duraturi nel tempo.

Nel processo PlasmaPlus® , al fascio di plasma viene aggiunto un precursore gassoso adatto all'applicazione in questione, che viene utilizzato per produrre uno strato ultrasottile per ottenere le proprietà superficiali desiderate.

La polimerizzazione al plasma per la deposizione di rivestimenti superficiali con il metodo PlasmaPlus® di Plasmatreat è già utilizzata con ottimi risultati in molte applicazioni industriali di svariata natura.

- Miglioramento delle caratteristiche di barriera delle materie plastiche per l'imballaggio grazie al nanorivestimento con polimeri al plasma La verniciabilità con stabilità a lungo termine e la conseguente elevata flessibilità nella produzione grazie al nanorivestimento con i rivestimenti PlasmaPlus® PT-Release, per gli strumenti di stampaggio a iniezione, consentono un elevato numero di cicli di processo senza che i componenti debbano essere sollecitati con agenti distaccanti contenenti silicone. I rivestimenti PT-Bond assicurano un'adesione a lungo termine nel giunto adesivo. Grazie al loro buon effetto barriera, i rivestimenti anticorrosivi mediante PlasmaPlus® offrono una protezione anticorrosione estremamente elevata con una resistenza a lungo termine agli elettroliti corrosivi, soprattutto per le leghe di alluminio. Plasma-SealTight® consente di ottenere un'adesione particolarmente robusta e componenti ibridi metallo-plastica resistenti alla corrosione nel processo di stampaggio a iniezione.

![[Translate to Italian:] [Translate to Italian:]](/fileadmin/_processed_/4/9/csm_plasmatreat_-1061-Bearbeitet__c_Plasmatreat_GmbH_web_3836552c89.jpg)