Phares - Liaison hermétiquement étanche et économique

Les phares modernes équipés de la technologie LED ont une durée de vie du véhicule. Donc le remplacement de l'ampoule n'est plus nécessaire. L'essentiel est de les protéger en permanence contre l'humidité. Pour le collage des phares avant et arrière de polypropylène (PP) et polycarbonate (PC), l'adhésif doit donc, en plus de sa fiabilité, remplir en même temps une fonction d'étanchéité sûre.

Précis Le prétraitement localisé avec Openair-Plasma® active les matériaux non polaires dans toutes les zones critiques, garantissant un collage fiable et une étanchéité à long terme des phares.

Thèmes abordés sur cette page :

Avantages Intégration en Ligne Adhésifs thermofusibles

Nettoyage de précision Peinture basse pression Formation de buée

Le prétraitement Openair-Plasma® des phares est l’une des applications industrielles les plus réussies de la technologie plasma. Aujourd’hui une production de phares sans cette technique n'est même pas imaginable. Tous les principaux fabricants de phares utilisent la technologie Openair-Plasma® Plasmatreat.

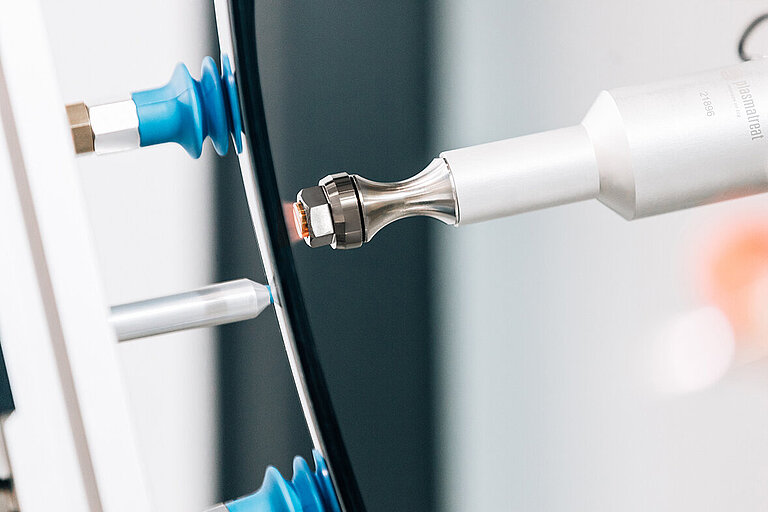

Intégration du plasma dans la ligne de production. Alternative au prétraitement corona et à la flamme.

Grâce à sa technologie en ligne contrôlée par robot, le procédé Openair-Plasma® s’intègre très facilement dans les lignes de fabrication de phares.

Les caractéristiques spéciales d’Openair-Plasma® signifient que les surfaces traitées ne sont pas exposées à des décharges électriques comme cela serait le cas avec le prétraitement corona, par exemple. Avec le prétraitement par plasma, les matériaux, contrairement à la flamme, sont soumis seulement à des échauffements très faibles. Les systèmes complexes, comme dans le plasma à basse pression, ne sont pas nécessaires.

Les réflecteurs sensibles et les conducteurs électriques des phares peuvent être livrés entièrement montés et ne sont pas influencés par le prétraitement par plasma, puisque ce processus est libre de potentiel.

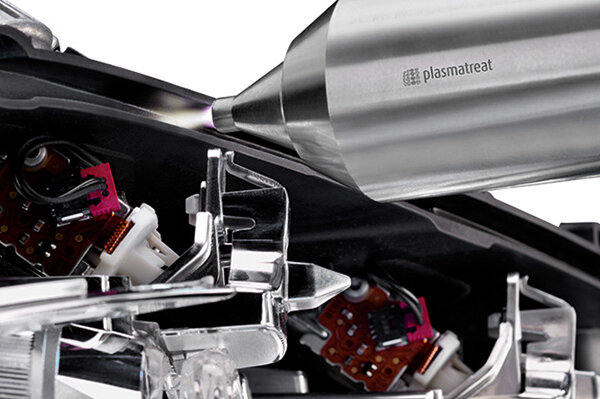

Hella : Traitement des surfaces des boîtiers de phare

Traitement au plasma des boîtiers de phare à géométrie complexe chez Hella Australia avant le collage. Le traitement en ligne des contours, contrôlé par robot, permet d’atteindre des vitesses de processus élevées.

Amélioration de l’adhérence par traitement au plasma avant le collage, adhésifs thermofusibles

Le procédé Openair-Plasma® permet pour la première fois d’obtenir des résultats fiables lors de l’utilisation d’adhésifs polyuréthane thermofusibles (PUR) monocomposants nouvellement développés sur des plastiques non polaires comme le polypropylène. Le prétraitement par Openair-Plasma® génère la tension de surface élevée requise sur les matériaux à coller.

La technique permettant de combiner Openair-Plasma® avec des adhésifs thermofusibles a été développée avec succès en collaboration avec le fabricant d’adhésifs Sika. (Textlink anpassen!)

Nettoyage de précision et revêtement de couvercles de phare en polycarbonate

Afin de protéger les phares contre l’écaillage, leurs lentilles en polycarbonate (PC, PMMA) doivent avoir une dureté de surface élevée. C’est pourquoi les surfaces des phares sont généralement recouvertes d’une peinture antirayures et durcie aux UV (souvent à base de polymère acrylique). Ces revêtements protecteurs antirayures offrent une résistance aux chocs physiques jusqu’à 40 fois supérieure à celle des lentilles non traitées.

Nettoyage de précision avec Openair-Plasma® avant les finitions de peinture

L’utilisation de torches rotatives Openair-Plasma® permet un micronettoyage efficace et en douceur des couvercles de phare en polycarbonate avant de les revêtir d’une peinture de finition.

Le processus de nettoyage par plasma élimine aussi les particules adhérant encore à la surface après le processus de moulage par injection (poussières, pigments, etc.) Simultanément, il veille à ce que la lentille est électrostatiquement déchargée. Donc l'utilisation de ventilateurs antistatiques supplémentaires n´est plus nécessaire.

Par la suite la tension de la surface traitée est spécifique et uniforme, et donc une répartition optimale et uniforme de la peinture appliquée. Openair-Plasma® réduit ainsi considérablement les taux de rejet.

Revêtement antirayures à long terme par le procédé plasma basse pression

Comme alternative au revêtement dur, des revêtements plasma résistants aux rayures et durables peuvent être appliqués sur les lentilles. Ces revêtements sont appliqués à l'aide d'un plasma à basse pression (c'est-à-dire un processus de plasma en chambre), ce qui augmente la durabilité de ces revêtements à surface dure sur le polycarbonate. Le plasma à basse pression entraîne l'incorporation de groupes chimiques fonctionnels dans la surface, ce qui donne un revêtement plus réticulé. Le traitement plasma basse pression avec Plasmatreat peut améliorer la dureté de surface de certains matériaux courants d'un facteur 100.

Formation de buée dans les boîtiers de phare LED

L’utilisation d’ampoules LED dans les phares automobiles génère moins de chaleur à l’intérieur de leur boîtier. Bien que cela présente plusieurs avantages, cela affecte également l’humidité de l’air à l’intérieur du boîtier du phare, ce qui peut entraîner de la formation de buée et de condensation. La formation de buée entraîne une réfraction différente de la lumière émergente et peut avoir un effet négatif sur les performances du phare.

Revêtement antibuée des surfaces intérieures des phares d’automobiles par le procédé au plasma basse pression

Le problème de la formation de buée dans les phares a été résolu par l’application d’un revêtement polymère antibuée à l’intérieur.

Plasmatreat a acquis un savoir-faire important dans l’application de revêtements antibuée par le procédé au plasma basse pression (Aurora). Fort de cette expérience, il est désormais possible d’appliquer ce revêtement antibuée en utilisant également le plasma atmosphérique (Openair-Plasma®). Le procédé de revêtement antibuée peut être facilement intégré dans les lignes de production existantes pour la production à grande vitesse de phares automobiles.