Plasma Technology in Action – Live at PCIM Europe 2025

Power modules are the core of modern power electronics – whether in e-mobility, industrial automation, or renewable energy applications. From May 6–8, 2025, Plasmatreat will be showcasing how plasma technology can significantly enhance the performance and reliability of these critical components at PCIM Europe in Nuremberg.

At booth 169 in Hall 7, we’ll demonstrate live how oxide layers can be removed automatically and inline, and how our PlasmaPlus® coating technology effectively prevents delamination during overmolding. Visit us on-site and discover what future-ready surface treatment looks like – precise, cleanroom-compatible, and environmentally friendly.

Challenges in Semiconductor and Power Module Production

Tough Demands on Materials and Interconnections

High-performance power modules must operate reliably for years under extreme conditions. Whether in electric vehicles, wind turbines, or industrial drives, these components are exposed to high temperatures, high voltages, and intense mechanical stress – all within increasingly compact designs.

A particular challenge lies at so-called “triple points,” where different materials such as copper, ceramics, and potting compounds meet. These zones are prone to stress, trapped air, or adhesion failure – all of which can shorten the module’s lifespan. One of the root causes: oxidized metal surfaces that compromise solderability and increase contact resistance. Epoxy delamination during overmolding is another common risk. To address these issues, reliable interconnect technology and targeted surface treatment are essential.

Live Demo at PCIM Europe

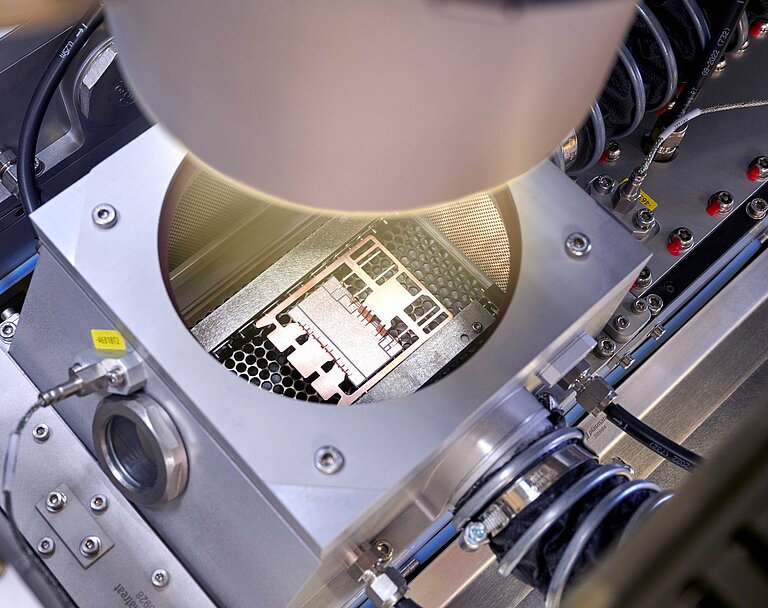

Experience our plasma technology live at booth 169 in Hall 7. In a fully automated demo cell, we’ll showcase both REDOX-based inline oxide reduction and functional nanocoating with PlasmaPlus® – all under realistic production conditions.

A highlight of our exhibit is the robot-controlled Plasma Treatment Unit (PTU), which allows for accurate, non-contact treatment of even complex geometries. At our interactive plasma demonstration table, you can see and feel the effects of plasma treatment for yourself – from surface cleaning and activation to improved wettability.

Our on-site experts are available to advise you on how our technologies can be tailored to your specific applications and processes.

Use Cases – Where Plasma Makes the Difference

Application Areas Across High-Demand Industries

Our plasma systems are used wherever power modules are exposed to extreme conditions and need to perform reliably. Different industries face different challenges – but the solution remains the same: advanced surface treatment with Openair-Plasma® and PlasmaPlus®.

E-Mobility

In inverters, battery management systems, and charging units, plasma ensures stable electrical contacts and prevents delamination in highly dynamic environments with intense heat and current loads.

Renewable Energy

Photovoltaic and wind energy systems require long-term durability despite exposure to UV radiation, moisture, and temperature swings. Plasma coatings help protect critical contact areas and improve reliability.

Industrial Automation

Power modules in industrial and robotic systems must withstand vibration, dust, and harsh media. Plasma treatment improves adhesion of potting compounds and ensures long-lasting, high-integrity connections.

The Exhibition Warm-Up: Power Module PlasmaTalk Now Online

Temel zorluklar şunlardır:

Lehim Bağlantılarındaki Boşluklar

- Termal ve Elektriksel Empedans: Boşluklar lehim bağlantılarının termal ve elektriksel iletkenliğini azaltabilir. Bu da sıcak noktalara, direncin artmasına ve aşırı ısınma nedeniyle potansiyel arızalara yol açabilir.

- Mekanik Zayıflık: Boşluklar, lehim bağlantılarının mekanik bütünlüğünü tehlikeye atarak onları termal ve mekanik stres altında çatlamaya ve arızaya karşı daha duyarlı hale getirir.

Metal Yüzeylerin Oksidasyonu

- Zayıf Yapışma: Oksitlenmiş yüzeyler malzemeler arasında düzgün yapışmayı engeller, bu da monte edilen bileşenlerin delaminasyonuna veya zayıf mekanik dayanımına neden olabilir.

Tutarsız Lehimleme: Oksitler, lehimin ıslanmasını ve eşit şekilde yayılmasını önleyen bariyerler oluşturarak zayıf ve güvenilmez lehim bağlantılarına yol açar.

Malzeme Uyumluluğu

- Termal Genleşme Uyuşmazlığı: Farklı malzemelerin farklı termal genleşme katsayıları vardır. Uygun yüzey işleme ve yapıştırma teknikleri olmadan, termal döngü, delaminasyon veya çatlamaya yol açan gerilmelere neden olabilir.

Kimyasal Uyumsuzluk: Performansı düşürebilecek veya arızalara neden olabilecek kimyasal reaksiyonları önlemek için malzemeler dikkatle seçilmeli ve işlenmelidir.

Akı Kalıntısı

- Kirlenme: Flux kalıntıları montajı kirleterek elektriksel kısa devre, korozyon ve güvenilirlik sorunlarına yol açabilir.

- Temizlik Zorlukları: Bileşenler küçüldükçe ve daha yoğun bir şekilde paketlendikçe, bileşenlere zarar vermeden flux kalıntılarını temizlemek giderek zorlaşmaktadır.

Minyatürleştirme

- Hassasiyet Gereksinimleri: Daha küçük bileşenler ve daha ince hatveler son derece hassas üretim süreçleri gerektirir. Küçük kusurlar bile önemli performans sorunlarına veya arızalara yol açabilir.

- Isı Dağıtımı: Bileşenlerin boyutu küçüldükçe verimli ısı dağıtımı daha zor hale gelir ve ısıyı etkili bir şekilde yönetmek için yüksek kaliteli lehim bağlantıları ve malzemeler gerekir

Uzun Vadeli Güvenilirlik

- Çevresel Maruziyet: Güç elektroniği genellikle yüksek sıcaklıklar, nem ve titreşim gibi zorlu ortamlara maruz kalır. Tüm malzeme ve bağlantılarda boşluk ve kusur bulunmadığından emin olmak, uzun vadeli güvenilirliği korumak için kritik öneme sahiptir.

- Yaşlanma ve Bozulma: Zaman içinde malzemeler bozulabilir ve bağlantılar zayıflayabilir. Boşluklar ve kusurlar bu süreci hızlandırarak erken arızalara yol açar.

Bu zorlukların ele alınması

Openair-Plasma® teknolojisi ve REDOX-Tool'un hat içi oksit indirgemesi gibi teknikler, yüzeyleri etkili bir şekilde temizleyip hazırlayarak tüm malzemelerin düzgün bir şekilde bağlanmasını ve güç elektroniğinin yüksek talepleri altında bile güvenilir bir şekilde çalışmasını sağlar.

Bu da daha iyi elektrik performansı, daha yüksek verim oranları ve bileşenlerin genel güvenilirliği ve uzun ömürlülüğü ile sonuçlanır.